Оценка эффективности обогащения на угольных обогатительных фабриках.

Комплексный (системный) подход к оценке эффективности обогащения.

Д.А. Завалишин. Проектный Институт «БИМСИСТЕМА». 29.05.2024 г.

https://www.вестник-науки.рф/article/16744

Критически оценен опыт реализации работ по оценке эффективности обогащения. Выявлены типичные ошибки, возникающее при проведении таких работ. Приведена стандартизация и адаптация стандартизованных методов к подходу оценки эффективности обогащения. На основе этого предложен комплексный (системный) подход к проведению работ по оценке эффективности обогащения. Приведён пример использования такого подхода. На примере показано, что повышение эффективности обогащения на угольной обогатительной фабрике и повышение выхода готовой продукции (концентрата обогащения) достижимо не только за счет внесения изменения в технологическую схему обогащения, но и за счет оптимальной настройки технологического режима обогащения.

Данная статья появилась по следующей причине. В процессе обогащения углей периодически возникает потребность в оценке эффективности обогащения. По мнению авторов, такая оценка работы фабрики должна проводиться с определённой периодичностью и быть обязательной при принятии решения о техническом перевооружении и (или) реконструкции фабрики. Это подтверждается и зарубежной практикой [1].

За время своей профессиональной деятельности авторы статьи неоднократно участвовали в работах такого типа в качестве исполнителей и организаторов.

В частности, были реализованы следующие виды работ:

- Анализ эффективности работы угольных обогатительных фабрик в различные периоды времени;

- Оценка эффективности процесса обогащения, заложенной в проекте обогащения;

- Сравнительная оценка эффективности работы угольной обогатительной фабрики в соответствии с проектом;

- Сравнительный анализ эффективности работы различных угольных обогатительных фабрик;

- Сравнительная оценка эффективности работы угольной обогатительной фабрики при обогащении различных углей;

- Сравнительная оценка эффективности работы оборудования угольной обогатительной фабрики;

- Сравнительная оценка эффективности работы реагентов для обогащения;

- Оценка эффективности принятых технических решений для повышения эффективности обогащения на обогатительной фабрике.

Необходимо отметить некоторые важные моменты. При выполнении таких работ постоянно возникали вопросы относительно их выполнения, а полученные результаты часто были неоднозначны и оспоримы, иногда противоречивыми, порой даже абсурдными, и чаще всего сводились к так называемому «экспертному мнению».

Это неудивительно, в настоящее время не существует общепринятой стандартизованной методики реализации такого вида работ, а значит нет единой процедуры их выполнения, нет общепринятых цифровых показателей, характеризующих эффективность, и нет общепринятого подхода к интерпретации результатов.

Накопленный опыт позволил критически оценить способы и подходы к реализации работ и выделить две основные типичные ошибки.

Ошибка №1. Применение некорректного критерия эффективности при реализации работ. В таком случае получается, что работа есть, а критерия для оценки результата нет.

Связано это с тем, что в практике обогащения эффективность процесса обогащения напрямую не контролируется. В стандартных схемах контроля нет показателя, который можно использовать для оценки эффективности процесса обогащения.

Косвенно эффективность процесса обогащения оценивается по показателю выхода концентрата. Однако, этот показатель зависит от колебания качества сырья и переменных факторов, таких как зольность входящего сырья, зольность концентрата и обогатимость угля. Таким образом, он не позволяет объективно оценить эффективность процесса обогащения и не может использоваться как объективный критерий.

Ошибка №2. Отсутствие комплексного (системного) подхода к оценке эффективности процесса обогащения.

Сама по себе угольная обогатительная фабрика является системой, где взаимодействуют различные факторы, ограничивающие процесс обогащения, такие как свойства сырьевой базы, требования к качеству продукции, технологическая схема и режим обогащения, а также эффективность работы технологических контуров обогащения и отдельных технологических аппаратов. Любая работа по оценке эффективности требует учитывать влияние данных факторов. Индивидуальный подход дает необъективные результаты [2].

На основе сделанных выводов был проведён анализ и систематизация как стандартизированных подходов к оценке эффективности процесса обогащения (в основном на основе международных стандартов), так и научных наработок в этой области с целью разработки комплексного системного подхода к оценке эффективности процесса обогащения [3, 4, 5, 6, 7, 8, 9, 10].

Приоритетной задачей было максимальное устранение субъективности в оценке эффективности процесса обогащения путём её выражения в качественных цифровых показателях.

Следует отметить, что такой подход потребовал объединения инженерно-технических расчётов с гибкой системой лабораторных испытаний. Это, в свою очередь, потребовало организации совместной работы проектного института и лабораторного комплекса.

На данный момент предлагаемый подход реализуется совместно Проектным Институтом «БИМСИСТЕМА» и компанией СЖС с использованием мощностей лабораторного комплекса АО «СЖС Восток Лимитед» в г. Новокузнецке. Процесс реализации работ по оценке эффективности процесса обогащения обязательно включает в себя следующие этапы:

Этап 1. Качественная оценка фактического уровня эффективности процесса обогащения на обогатительной фабрике по приведённым показателям эффективности.

Этап 2. Определение потенциала сырьевой базы обогатительной фабрики при выдвигаемых требованиях к качеству готовой продукции.

Этап 3. Определение потенциала технологической схемы обогащения и технологического режима обогащения.

Этап 4. Определение фактической эффективности работы технологических контуров обогащения и отдельных технологических аппаратов.

Этап 5. Анализ полученных результатов. Выявление «узких мест». Разработка мероприятий по повышению эффективности.

Рассмотрим предложенный подход на примере.

Заказчик поставил задачу оценить фактическую эффективность работы угольной обогатительной фабрики по сравнению с проектной.

На рисунке 1 представлена динамика изменения выхода концентрата на анализируемой обогатительной фабрике за год. Видно, что наблюдается чёткая тенденция к снижению выхода концентрата до уровня, значительно ниже проектного. И если считать показатель «выход концентрата» характеристикой эффективности процесса обогащения, то можно сказать, что эффективность работы фабрики критически снижается. Это, в общем-то, и послужило причиной для проведения работы.

Комплексный (системный) подход к оценке эффективности обогащения.

Д.А. Завалишин. Проектный Институт «БИМСИСТЕМА». 29.05.2024 г.

https://www.вестник-науки.рф/article/16744

Критически оценен опыт реализации работ по оценке эффективности обогащения. Выявлены типичные ошибки, возникающее при проведении таких работ. Приведена стандартизация и адаптация стандартизованных методов к подходу оценки эффективности обогащения. На основе этого предложен комплексный (системный) подход к проведению работ по оценке эффективности обогащения. Приведён пример использования такого подхода. На примере показано, что повышение эффективности обогащения на угольной обогатительной фабрике и повышение выхода готовой продукции (концентрата обогащения) достижимо не только за счет внесения изменения в технологическую схему обогащения, но и за счет оптимальной настройки технологического режима обогащения.

Данная статья появилась по следующей причине. В процессе обогащения углей периодически возникает потребность в оценке эффективности обогащения. По мнению авторов, такая оценка работы фабрики должна проводиться с определённой периодичностью и быть обязательной при принятии решения о техническом перевооружении и (или) реконструкции фабрики. Это подтверждается и зарубежной практикой [1].

За время своей профессиональной деятельности авторы статьи неоднократно участвовали в работах такого типа в качестве исполнителей и организаторов.

В частности, были реализованы следующие виды работ:

- Анализ эффективности работы угольных обогатительных фабрик в различные периоды времени;

- Оценка эффективности процесса обогащения, заложенной в проекте обогащения;

- Сравнительная оценка эффективности работы угольной обогатительной фабрики в соответствии с проектом;

- Сравнительный анализ эффективности работы различных угольных обогатительных фабрик;

- Сравнительная оценка эффективности работы угольной обогатительной фабрики при обогащении различных углей;

- Сравнительная оценка эффективности работы оборудования угольной обогатительной фабрики;

- Сравнительная оценка эффективности работы реагентов для обогащения;

- Оценка эффективности принятых технических решений для повышения эффективности обогащения на обогатительной фабрике.

Необходимо отметить некоторые важные моменты. При выполнении таких работ постоянно возникали вопросы относительно их выполнения, а полученные результаты часто были неоднозначны и оспоримы, иногда противоречивыми, порой даже абсурдными, и чаще всего сводились к так называемому «экспертному мнению».

Это неудивительно, в настоящее время не существует общепринятой стандартизованной методики реализации такого вида работ, а значит нет единой процедуры их выполнения, нет общепринятых цифровых показателей, характеризующих эффективность, и нет общепринятого подхода к интерпретации результатов.

Накопленный опыт позволил критически оценить способы и подходы к реализации работ и выделить две основные типичные ошибки.

Ошибка №1. Применение некорректного критерия эффективности при реализации работ. В таком случае получается, что работа есть, а критерия для оценки результата нет.

Связано это с тем, что в практике обогащения эффективность процесса обогащения напрямую не контролируется. В стандартных схемах контроля нет показателя, который можно использовать для оценки эффективности процесса обогащения.

Косвенно эффективность процесса обогащения оценивается по показателю выхода концентрата. Однако, этот показатель зависит от колебания качества сырья и переменных факторов, таких как зольность входящего сырья, зольность концентрата и обогатимость угля. Таким образом, он не позволяет объективно оценить эффективность процесса обогащения и не может использоваться как объективный критерий.

Ошибка №2. Отсутствие комплексного (системного) подхода к оценке эффективности процесса обогащения.

Сама по себе угольная обогатительная фабрика является системой, где взаимодействуют различные факторы, ограничивающие процесс обогащения, такие как свойства сырьевой базы, требования к качеству продукции, технологическая схема и режим обогащения, а также эффективность работы технологических контуров обогащения и отдельных технологических аппаратов. Любая работа по оценке эффективности требует учитывать влияние данных факторов. Индивидуальный подход дает необъективные результаты [2].

На основе сделанных выводов был проведён анализ и систематизация как стандартизированных подходов к оценке эффективности процесса обогащения (в основном на основе международных стандартов), так и научных наработок в этой области с целью разработки комплексного системного подхода к оценке эффективности процесса обогащения [3, 4, 5, 6, 7, 8, 9, 10].

Приоритетной задачей было максимальное устранение субъективности в оценке эффективности процесса обогащения путём её выражения в качественных цифровых показателях.

Следует отметить, что такой подход потребовал объединения инженерно-технических расчётов с гибкой системой лабораторных испытаний. Это, в свою очередь, потребовало организации совместной работы проектного института и лабораторного комплекса.

На данный момент предлагаемый подход реализуется совместно Проектным Институтом «БИМСИСТЕМА» и компанией СЖС с использованием мощностей лабораторного комплекса АО «СЖС Восток Лимитед» в г. Новокузнецке. Процесс реализации работ по оценке эффективности процесса обогащения обязательно включает в себя следующие этапы:

Этап 1. Качественная оценка фактического уровня эффективности процесса обогащения на обогатительной фабрике по приведённым показателям эффективности.

Этап 2. Определение потенциала сырьевой базы обогатительной фабрики при выдвигаемых требованиях к качеству готовой продукции.

Этап 3. Определение потенциала технологической схемы обогащения и технологического режима обогащения.

Этап 4. Определение фактической эффективности работы технологических контуров обогащения и отдельных технологических аппаратов.

Этап 5. Анализ полученных результатов. Выявление «узких мест». Разработка мероприятий по повышению эффективности.

Рассмотрим предложенный подход на примере.

Заказчик поставил задачу оценить фактическую эффективность работы угольной обогатительной фабрики по сравнению с проектной.

На рисунке 1 представлена динамика изменения выхода концентрата на анализируемой обогатительной фабрике за год. Видно, что наблюдается чёткая тенденция к снижению выхода концентрата до уровня, значительно ниже проектного. И если считать показатель «выход концентрата» характеристикой эффективности процесса обогащения, то можно сказать, что эффективность работы фабрики критически снижается. Это, в общем-то, и послужило причиной для проведения работы.

Рисунок 1 – Динамика изменения выхода на обогатительной фабрике за анализируемый период.

Реализация работы проходила согласно указанным этапам.

Этап 1. Качественная оценка фактического уровня эффективности процесса обогащения на обогатительной фабрике по «приведённым» показателям.

На данном этапе осуществляется оценка фактической эффективности по приведённым к единым условиям показателям эффективности, которые позволяют получить сопоставимые результаты. Приведение проводится по специальной методике, по которой приводятся результаты к единому значению по показателям: зольности входящего сырья, зольности концентрата и селективности процесса обогащения [10, 11].

Для нашего примера за анализируемый период изменялась как зольность входящего сырья, так и зольность концентрата. Насчёт обогатимости входящего сырья сказать было трудно, исследование обогатимости проводилось очень редко.

На рисунках 2 и 3 представлена динамика изменения приведённого выхода концентрата и приведённого показателя эффективности (показателя извлечения горючей массы). Из рисунков видно, что при оценке в единых условиях наблюдается обратная динамика выхода концентрата. Приведённый выход концентрата имеет небольшую тенденцию к увеличению. Аналогичная динамика наблюдается и для показателя эффективности.

Этап 1. Качественная оценка фактического уровня эффективности процесса обогащения на обогатительной фабрике по «приведённым» показателям.

На данном этапе осуществляется оценка фактической эффективности по приведённым к единым условиям показателям эффективности, которые позволяют получить сопоставимые результаты. Приведение проводится по специальной методике, по которой приводятся результаты к единому значению по показателям: зольности входящего сырья, зольности концентрата и селективности процесса обогащения [10, 11].

Для нашего примера за анализируемый период изменялась как зольность входящего сырья, так и зольность концентрата. Насчёт обогатимости входящего сырья сказать было трудно, исследование обогатимости проводилось очень редко.

На рисунках 2 и 3 представлена динамика изменения приведённого выхода концентрата и приведённого показателя эффективности (показателя извлечения горючей массы). Из рисунков видно, что при оценке в единых условиях наблюдается обратная динамика выхода концентрата. Приведённый выход концентрата имеет небольшую тенденцию к увеличению. Аналогичная динамика наблюдается и для показателя эффективности.

Рисунок 2 – Динамика изменения «приведенного» выхода концентрата.

Рисунок 3 – Динамика изменения «приведенного» показателя эффективности (показатель извлечения горючей массы).

В итоге можно сделать вывод, что эффективность работы фабрики за анализируемый период была примерно на одном уровне с небольшой тенденцией к увеличению. Однако и приведённый выход концентрата, и показатель эффективности значительно ниже значений, заложенных в проекте. В проекте заложена высокая эффективность работы фабрики, фактически наблюдался низкий уровень эффективности [12, 13].

Этап 2. Определение потенциала сырьевой базы обогатительной фабрики при выдвигаемых требованиях к качеству готовой продукции.

На этом этапе проводится исследование обогатимости углей сырьевой базы фабрики с использованием специализированной методики. Потенциал сырьевой базы при выдвигаемых требованиях к качеству готовой продукции проводится на основе анализа промышленной обогатимости угля.

Известно, что существующие подходы к оценке обогатимости угля не позволяют оценить обогатимость с промышленной точки зрения [14, 15, 16, 17]. Чтобы получить более объективную оценку обогатительных свойств угля с промышленной точки зрения, была усовершенствована методика промышленной обогатимости угля, разработанная советскими учёными [18].

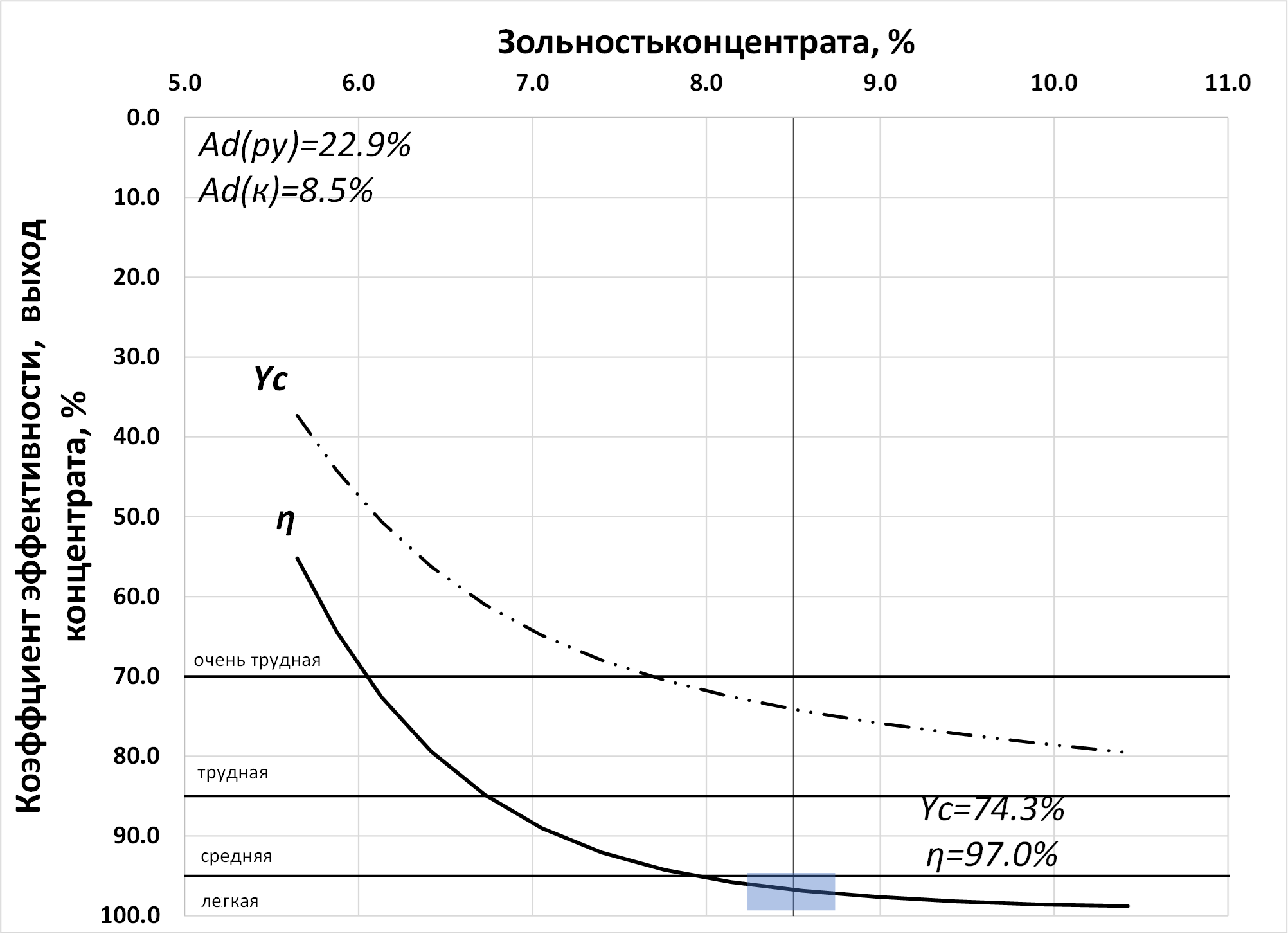

Для рассматриваемого примера на рисунках 4 и 5 представлены диаграммы промышленной обогатимости сырьевой базы фабрики согласно проекту и фактической сырьевой базы.

Показатели обогатимости угля по проекту:

- зольность входящего сырья — 20,9%;

- зольность концентрата — 7,7%;

- потенциальный выход концентрата при современном уровне технологии — 81,4%;

- зона обогащения для получения концентрата заданного качества по зольности — «лёгкая»;

- коэффициент обогатимости η = 97,7 %;

- ожидаемое содержание влаги в концентрате при механическом обезвоживании — 8–8,0%.

Показатели обогатимости угля фактической сырьевой базы:

- зольность входящего сырья — 22,9%;

- зольность концентрата — 8,5%;

- потенциальный выход концентрата при современном уровне технологии — 74,3%;

- зона обогащения для получения концентрата заданного качества по зольности — «лёгкая»;

- коэффициент обогатимости η = 97,0%;

- ожидаемое содержание влаги в концентрате при механическом обезвоживании 9,7-11,2%.

Таким образом, по обогатимости угли идентичны.

Однако фактическая сырьевая база имеет неблагоприятный гранулометрический состав для механического обезвоживания.

На этом этапе проводится исследование обогатимости углей сырьевой базы фабрики с использованием специализированной методики. Потенциал сырьевой базы при выдвигаемых требованиях к качеству готовой продукции проводится на основе анализа промышленной обогатимости угля.

Известно, что существующие подходы к оценке обогатимости угля не позволяют оценить обогатимость с промышленной точки зрения [14, 15, 16, 17]. Чтобы получить более объективную оценку обогатительных свойств угля с промышленной точки зрения, была усовершенствована методика промышленной обогатимости угля, разработанная советскими учёными [18].

Для рассматриваемого примера на рисунках 4 и 5 представлены диаграммы промышленной обогатимости сырьевой базы фабрики согласно проекту и фактической сырьевой базы.

Показатели обогатимости угля по проекту:

- зольность входящего сырья — 20,9%;

- зольность концентрата — 7,7%;

- потенциальный выход концентрата при современном уровне технологии — 81,4%;

- зона обогащения для получения концентрата заданного качества по зольности — «лёгкая»;

- коэффициент обогатимости η = 97,7 %;

- ожидаемое содержание влаги в концентрате при механическом обезвоживании — 8–8,0%.

Показатели обогатимости угля фактической сырьевой базы:

- зольность входящего сырья — 22,9%;

- зольность концентрата — 8,5%;

- потенциальный выход концентрата при современном уровне технологии — 74,3%;

- зона обогащения для получения концентрата заданного качества по зольности — «лёгкая»;

- коэффициент обогатимости η = 97,0%;

- ожидаемое содержание влаги в концентрате при механическом обезвоживании 9,7-11,2%.

Таким образом, по обогатимости угли идентичны.

Однако фактическая сырьевая база имеет неблагоприятный гранулометрический состав для механического обезвоживания.

Рисунок 4 – Диаграммы промышленной обогатимости сырьевой базы фабрики по проекту.

Рисунок 5 – Диаграммы промышленной обогатимости фактической сырьевой базы фабрики.

Этап 3. Определение потенциала технологической схемы обогащения и технологического режима обогащения.

На данном этапе проводится оценка потенциала технологической схемы обогащения и технологического режима обогащения. Оценка выполняется с помощью математического моделирования процесса обогащения при нормированных показателях работы оборудования.

Следует отметить, что при моделировании с использованием специального алгоритма осуществляется подбор оптимального режима обогащения. Оптимальный режим обогащения подразумевает такую настройку аппаратов обогащения, при которой получается продукт заданного качества с максимальным выходом концентрата.

Известно, что получение концентрата заданного качества не всегда позволяет достичь максимального возможного выхода концентрата. Несмотря на то, что в настоящее время существуют различные подходы для выбора оптимального режима обогащения, универсального подхода не существует [19, 20, 21].

Режим обогащения зависит от технологической схемы фабрики, требований к качеству концентрата и физических свойств обогащаемого угля. На рисунках 6 и 7 представлена динамика изменения выхода концентрата при различных режимах обогащения для углей разной категории обогатимости. Рисунок показывает, что потери в выходе концентрата могут достигать до 12,0%, при обогащении углей разной обогатимости.

На данном этапе проводится оценка потенциала технологической схемы обогащения и технологического режима обогащения. Оценка выполняется с помощью математического моделирования процесса обогащения при нормированных показателях работы оборудования.

Следует отметить, что при моделировании с использованием специального алгоритма осуществляется подбор оптимального режима обогащения. Оптимальный режим обогащения подразумевает такую настройку аппаратов обогащения, при которой получается продукт заданного качества с максимальным выходом концентрата.

Известно, что получение концентрата заданного качества не всегда позволяет достичь максимального возможного выхода концентрата. Несмотря на то, что в настоящее время существуют различные подходы для выбора оптимального режима обогащения, универсального подхода не существует [19, 20, 21].

Режим обогащения зависит от технологической схемы фабрики, требований к качеству концентрата и физических свойств обогащаемого угля. На рисунках 6 и 7 представлена динамика изменения выхода концентрата при различных режимах обогащения для углей разной категории обогатимости. Рисунок показывает, что потери в выходе концентрата могут достигать до 12,0%, при обогащении углей разной обогатимости.

Рисунок 6 – Динамика изменения выхода на обогатительной фабрике, при разных режимах обогащения для углей «легкой» и «средней» категории обогатимости.

Рисунок 7 – Динамика изменения выхода на обогатительной, при разных режимах обогащения для углей «трудной» и «очень трудной» категории обогатимости.

Оптимальный режим обогащения выбирается с помощью математического моделирования процесса обогащения.

Для облегчения математического моделирования процесса обогащения и учитывая, что в настоящее время российские обогатительные фабрики имеют большое разнообразие технологических схем, была разработана специализированная программа для расчёта обогатительных фабрик. Эта программа позволяет быстро смоделировать технологическую схему фабрики и выполнить необходимые расчёты.

На рисунке 8 показана расчётная динамика изменения выхода концентрата для углей сырьевой базы фабрики при различных режимах обогащения.

Для облегчения математического моделирования процесса обогащения и учитывая, что в настоящее время российские обогатительные фабрики имеют большое разнообразие технологических схем, была разработана специализированная программа для расчёта обогатительных фабрик. Эта программа позволяет быстро смоделировать технологическую схему фабрики и выполнить необходимые расчёты.

На рисунке 8 показана расчётная динамика изменения выхода концентрата для углей сырьевой базы фабрики при различных режимах обогащения.

Рисунок 8 – Динамика изменения выхода на обогатительной фабрике, при разных режимах обогащения для углей фактической сырьевой базы обогатительной фабрики.

Режим 1 — оптимальный (по расчетам), на фабрике не использовался.

Режим 2 — периодически выдерживался на фабрике.

Режим 3 — основной режим обогащения на фабрике.

Режим 4 — рекомендованный режим согласно литературным данным (с использованием теоремы Рейхарда).

Диаграмма демонстрирует, что потери выхода концентрата из-за режима обогащения могут достигать до 5%.

Потенциал технологической схемы фабрики при имеющейся сырьевой базе обеспечивает «средний» уровень эффективности с показателем относительной эффективности η = 79,6%. Ограничения технологической схемы связаны с требованиями к влажности концентрата. При существующей схеме механического обезвоживания и имеющейся сырьевой базе оптимальная влажность концентрата при которой обеспечивается высокая эффективность обогащения на фабрике 11,0%.

Режим 2 — периодически выдерживался на фабрике.

Режим 3 — основной режим обогащения на фабрике.

Режим 4 — рекомендованный режим согласно литературным данным (с использованием теоремы Рейхарда).

Диаграмма демонстрирует, что потери выхода концентрата из-за режима обогащения могут достигать до 5%.

Потенциал технологической схемы фабрики при имеющейся сырьевой базе обеспечивает «средний» уровень эффективности с показателем относительной эффективности η = 79,6%. Ограничения технологической схемы связаны с требованиями к влажности концентрата. При существующей схеме механического обезвоживания и имеющейся сырьевой базе оптимальная влажность концентрата при которой обеспечивается высокая эффективность обогащения на фабрике 11,0%.

Этап 4. Определение фактической эффективности работы технологических контуров обогащения и отдельных технологических аппаратов.

На этом этапе проводится опробование технологического процесса фабрики с проведением необходимых лабораторных анализов.

По результатам опробования рассчитывается качественно-количественная схема фабрики, определяется распределение нагрузок на аппараты и с помощью специальной программы формируется активная фактическая математическая модель обогащения на обогатительной фабрике.

Также определятся эффективность работы технологических контуров и отдельных технологических аппаратов.

При оценке эффективности работы оборудования используется системный подход.

Проведённый анализ подходов к оценке эффективности работы обогатительного оборудования, предложенных различными исследователями, показал, что они характеризуют индивидуальную эффективность работы оборудования [11, 22, 2324].

Поэтому был реализован подход оценки эффективности работы оборудования с привязкой к оптимальному режиму обогащения. Это позволяет оценить эффективность работы оборудования как части системы.

Вернёмся к нашему примеру.

На рисунке 9 приведена диаграмма эффективности работы анализируемой фабрики.

На этом этапе проводится опробование технологического процесса фабрики с проведением необходимых лабораторных анализов.

По результатам опробования рассчитывается качественно-количественная схема фабрики, определяется распределение нагрузок на аппараты и с помощью специальной программы формируется активная фактическая математическая модель обогащения на обогатительной фабрике.

Также определятся эффективность работы технологических контуров и отдельных технологических аппаратов.

При оценке эффективности работы оборудования используется системный подход.

Проведённый анализ подходов к оценке эффективности работы обогатительного оборудования, предложенных различными исследователями, показал, что они характеризуют индивидуальную эффективность работы оборудования [11, 22, 2324].

Поэтому был реализован подход оценки эффективности работы оборудования с привязкой к оптимальному режиму обогащения. Это позволяет оценить эффективность работы оборудования как части системы.

Вернёмся к нашему примеру.

На рисунке 9 приведена диаграмма эффективности работы анализируемой фабрики.

Рисунок 9 – Диаграмма эффективности работы обогатительной фабрики

Из диаграммы наглядно видно:

- Эффективность, заложенная в проекте, высокая.

- Потенциал фактической сырьевой базы фабрики при заданных требованиях к качеству готовой продукции и современном уровне технологии может достигать высокой эффективности.

- Потенциал технологической схемы обогащения при оптимальном режиме обогащения соответствует средней эффективности.

- Фактический уровень эффективности работы фабрики низкий.

Эффективность по технологическим контурам:

- Контур 1: Эффективность по нормам работы оборудования должна соответствовать высокой, фактическая эффективность низкая.

- Контур 2: Эффективность по нормам работы оборудования должна соответствовать высокой, фактическая эффективность высокая.

- Контур 3: Эффективность по нормам работы оборудования должна соответствовать низкой, фактическая эффективность очень низкая.

- Контур 4: Эффективность по нормам работы оборудования должна соответствовать средней, фактическая эффективность очень низкая.

На рисунке 10 приведена динамика распределения нагрузки по технологическим контурам в сравнении с нормируемым значением при фактической сырьевой базе.

- Эффективность, заложенная в проекте, высокая.

- Потенциал фактической сырьевой базы фабрики при заданных требованиях к качеству готовой продукции и современном уровне технологии может достигать высокой эффективности.

- Потенциал технологической схемы обогащения при оптимальном режиме обогащения соответствует средней эффективности.

- Фактический уровень эффективности работы фабрики низкий.

Эффективность по технологическим контурам:

- Контур 1: Эффективность по нормам работы оборудования должна соответствовать высокой, фактическая эффективность низкая.

- Контур 2: Эффективность по нормам работы оборудования должна соответствовать высокой, фактическая эффективность высокая.

- Контур 3: Эффективность по нормам работы оборудования должна соответствовать низкой, фактическая эффективность очень низкая.

- Контур 4: Эффективность по нормам работы оборудования должна соответствовать средней, фактическая эффективность очень низкая.

На рисунке 10 приведена динамика распределения нагрузки по технологическим контурам в сравнении с нормируемым значением при фактической сырьевой базе.

Рисунок 10 – Диаграммы распределение нагрузки по технологическим контурам

Из диаграммы видно:

- Нагрузка на Контур 1 выше нормируемой.

- Нагрузка на Контур 2 значительно ниже нормируемой. При этом данный контур обеспечивает наиболее высокую эффективность.

- Нагрузка на Контур 3 нагрузка выше нормируемой.

- Нагрузка на Контур 4 нагрузка ниже нормируемой.

- Нагрузка на Контур 1 выше нормируемой.

- Нагрузка на Контур 2 значительно ниже нормируемой. При этом данный контур обеспечивает наиболее высокую эффективность.

- Нагрузка на Контур 3 нагрузка выше нормируемой.

- Нагрузка на Контур 4 нагрузка ниже нормируемой.

Этап 5. Анализ полученных результатов. Выявление «узких мест». Разработка мероприятий по повышению эффективности.

На данном этапе проводится анализ полученных результатов и рассматриваются возможности повышения эффективности работы фабрики. Для этого используется математическая модель обогащения на фабрике, сформированная на предыдущем этапе. Использование специализированной программы позволяет рассматривать различные варианты поиска путей оптимизации.

Приведённый пример показывает, что повышение эффективности работы фабрики зависит не только от технических решений по изменению технологии обогащения, но и от технологического режима обогащения и соблюдения заданного технологического регламента.

В частности, в рассмотренном случае повышение эффективности было достигнуто путём перераспределения потоков нагрузки на технологические контуры обогащения и приближения их к нормированным параметрам за счёт перенастройки режима классификации. В результате снизилась нагрузка на Контур обогащения 3, который имел низкую эффективность, и увеличилась нормированная нагрузка на Контур 2, обладающий самой высокой эффективностью.

Также был изменён подход к настройке технологического режима фабрики, что включало:

- изменение настройки плотности магнетитовой суспензии на аппаратах тяжелосредного обогащения;

- изменение настройки работы оборудования на технологическом Контуре 3, где проводились специализированные исследования по подбору режимов для оборудования;

- изменение настройки работы оборудования на технологическом Контуре 4, где также проводились специализированные исследования по подбору режимов для оборудования.

На рисунке 11 показана диаграмма эффективности обогатительной фабрики после внесения изменений в технологию обогащения.

На данном этапе проводится анализ полученных результатов и рассматриваются возможности повышения эффективности работы фабрики. Для этого используется математическая модель обогащения на фабрике, сформированная на предыдущем этапе. Использование специализированной программы позволяет рассматривать различные варианты поиска путей оптимизации.

Приведённый пример показывает, что повышение эффективности работы фабрики зависит не только от технических решений по изменению технологии обогащения, но и от технологического режима обогащения и соблюдения заданного технологического регламента.

В частности, в рассмотренном случае повышение эффективности было достигнуто путём перераспределения потоков нагрузки на технологические контуры обогащения и приближения их к нормированным параметрам за счёт перенастройки режима классификации. В результате снизилась нагрузка на Контур обогащения 3, который имел низкую эффективность, и увеличилась нормированная нагрузка на Контур 2, обладающий самой высокой эффективностью.

Также был изменён подход к настройке технологического режима фабрики, что включало:

- изменение настройки плотности магнетитовой суспензии на аппаратах тяжелосредного обогащения;

- изменение настройки работы оборудования на технологическом Контуре 3, где проводились специализированные исследования по подбору режимов для оборудования;

- изменение настройки работы оборудования на технологическом Контуре 4, где также проводились специализированные исследования по подбору режимов для оборудования.

На рисунке 11 показана диаграмма эффективности обогатительной фабрики после внесения изменений в технологию обогащения.

Рисунок 11 – Диаграммы распределения нагрузки по технологическим контурам.

Фактически подтверждено, что эти изменения позволили увеличить выход готовой продукции (концентрата) на 3,5%.

В настоящий момент Проектный Институт «БИМСИСТЕМА» совместно с компанией СЖС может предложить реализацию данной работы в две стадии.

На первой стадии проводится только исследование сырьевой базы обогатительной фабрики. Для анализа берется информация из системы контроля на фабрике.

Данную стадию можно считать предварительной, но она позволяет:

- Оценить фактический уровень эффективности работы фабрики и необходимость более глубокой оценки ее эффективности.

- Предварительно оценить возможные «узкие места» в технологии обогащения.

- Провести подготовительную работу для проведения процедуры полного опробования фабрики.

На второй стадии проводится опробование фабрики, углублённая оценка эффективности обогащения на обогатительной фабрике.

Выводы.

1. Критически оценен опыт реализации работ по оценке эффективности обогащения. Установлено, что неоднозначность результатов данных работ в основном связана с тем, что в настоящее время нет стандартизированного и общепринятого подхода к их реализации. И при их реализации часто встречаются две ошибки. Применение некорректного критерия эффективности при реализации работ. Отсутствие комплексного (системного) подхода к оценке эффективности процесса обогащения.

2. Проектным Институтом «БИМСИСТЕМА» совместно с кампанией СЖС на основе адаптации зарубежных стандартов по оценке эффективности обогащения и научных разработок в этой области, предложен комплексный (системный) подход для реализации данных работ, включающих несколько этапов.

3. При реализации данного подхода предлагается обязательно реализовывать этапы.

Этап 1. Качественная оценка фактического уровня эффективности процесса обогащения на обогатительной фабрике по приведённым показателям эффективности.

Этап 2. Определение потенциала сырьевой базы обогатительной фабрики при выдвигаемых требованиях к качеству готовой продукции.

Этап 3. Определение потенциала технологической схемы обогащения и технологического режима обогащения.

Этап 4. Определение фактической эффективности работы технологических контуров обогащения и отдельных технологических аппаратов.

Этап 5. Анализ полученных результатов. Выявление «узких мест». Разработка мероприятий по повышению эффективности.

4. Приведен пример работы по сравнению фактической эффективности работы обогатительной фабрики и эффективностью, заложенной в проекте. На примере показано, что повышение эффективности работы фабрики зависит не только от технических решений по изменению технологии обогащения, но и от технологического режима обогащения и соблюдения заданного технологического регламента. Только перенастройка технологического режима обогащения на фабрике позволяет увеличить выход концентрата на 3,5%.

В настоящий момент Проектный Институт «БИМСИСТЕМА» совместно с компанией СЖС может предложить реализацию данной работы в две стадии.

На первой стадии проводится только исследование сырьевой базы обогатительной фабрики. Для анализа берется информация из системы контроля на фабрике.

Данную стадию можно считать предварительной, но она позволяет:

- Оценить фактический уровень эффективности работы фабрики и необходимость более глубокой оценки ее эффективности.

- Предварительно оценить возможные «узкие места» в технологии обогащения.

- Провести подготовительную работу для проведения процедуры полного опробования фабрики.

На второй стадии проводится опробование фабрики, углублённая оценка эффективности обогащения на обогатительной фабрике.

Выводы.

1. Критически оценен опыт реализации работ по оценке эффективности обогащения. Установлено, что неоднозначность результатов данных работ в основном связана с тем, что в настоящее время нет стандартизированного и общепринятого подхода к их реализации. И при их реализации часто встречаются две ошибки. Применение некорректного критерия эффективности при реализации работ. Отсутствие комплексного (системного) подхода к оценке эффективности процесса обогащения.

2. Проектным Институтом «БИМСИСТЕМА» совместно с кампанией СЖС на основе адаптации зарубежных стандартов по оценке эффективности обогащения и научных разработок в этой области, предложен комплексный (системный) подход для реализации данных работ, включающих несколько этапов.

3. При реализации данного подхода предлагается обязательно реализовывать этапы.

Этап 1. Качественная оценка фактического уровня эффективности процесса обогащения на обогатительной фабрике по приведённым показателям эффективности.

Этап 2. Определение потенциала сырьевой базы обогатительной фабрики при выдвигаемых требованиях к качеству готовой продукции.

Этап 3. Определение потенциала технологической схемы обогащения и технологического режима обогащения.

Этап 4. Определение фактической эффективности работы технологических контуров обогащения и отдельных технологических аппаратов.

Этап 5. Анализ полученных результатов. Выявление «узких мест». Разработка мероприятий по повышению эффективности.

4. Приведен пример работы по сравнению фактической эффективности работы обогатительной фабрики и эффективностью, заложенной в проекте. На примере показано, что повышение эффективности работы фабрики зависит не только от технических решений по изменению технологии обогащения, но и от технологического режима обогащения и соблюдения заданного технологического регламента. Только перенастройка технологического режима обогащения на фабрике позволяет увеличить выход концентрата на 3,5%.

Список литературы

1. Evans, M. How coal preparation plant operational practices can conflict with optimum plant performance and have a negative impact on a coal mine’s operating costs and profits. / M. Evans, A. Riley. // c. 1-10.

2. Козлов, В. А. Методика расчета проектных потерь товарного угля с отходами обогащения / В. А. Козлов // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2012. – № 1. – С. 274-278.

3. ISO 10752:1994. Technical Committee ISO/TC 27, Solid mineral fuels, Subcommittee SC 1. 2015.

4. ISO 923:2000. Technical Committee ISO/TC 27, Solid mineral fuels, Subcommittee SC 1. 2000.

5. ISO 4077:2018. Technical Committee or Project Committee ISO/TC 27, Coal and coke, Subcommittee SC 1. 2018.

6. ISO 20904:2006. Technical Committee ISO/TC 27, Solid mineral fuels, Subcommittee SC. 2006.

7. Базанова, Н. М. Опробование и контроль процессов обогащения: учеб. пособие для техникумов / Н. М. Базанова, А. В. Курочкина – М.: Недра, 1983, – 103 с. – Текст : непосредственный.

8. Фоменко Т. Г., Бутовецкий В. С., Погарцева Е. М., Мельникова Л. С. Методические рекомендации по опробованию и исследованию шламов. Министерство угольной промышленности УССР. 1971.

9. ИНСТРУКЦИЯ ПО ОПРЕДЕЛЕНИЮ И НОРМИРОВАНИЮ ПОТЕРЬ УГЛЯ (СЛАНЦА) ПРИ ПЕРЕРАБОТКЕ разработана с учетом требований Закона Российской Федерации "О недрах" в редакции Федерального закона от 03.03.95 N 27-ФЗ "О внесении изменений и дополнений в Закон Российской Федерации "О недрах", Федерального закона "О промышленной безопасности опасных производственных объектов" от 21.07.97 N 116-ФЗ, Положения о Федеральном горном и промышленном надзоре России, утвержденного постановлением Правительства Российской Федерации от 03.12.01 N 841, и Типовых методических указаний по определению, учету, экономической оценке и нормированию потерь твердых полезных ископаемых и содержащихся в них компонентов при переработке минерального сырья, утвержденных Госгортехнадзором СССР 23.06.87 г.

10. Полулях, О. Д. Практикум з розрахунків якісно-кількісних і водно-шламових схем вуглезбагачувальних фабрик: Навч. посібник. / О. Д. Полулях, П. I. Пілов, О. I. Сгурнов – Д.: Національний гірничий університет, 2007. – 504 с. – ISBN 966-350-051-4 – Текст : непосредственный.

11. ГОСТ 33656-2015. Угли каменные. Стандартный метод испытания пенной флотацией = The coals are made of stone. Standard Foam flotation test Method : национальный стандарт Российской Федерации : издание официальное: утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 29 февраля 2016 г. № 98-ст : введен впервые : дата введения 2017-04-01 / подготовлен Техническим комитетом по стандартизации ТК 179 «Твердое минеральное топливо» на основе собственного аутентичного перевода на русский язык стандарта. — Москва : Стандартинформ, 2016. — III, 22 с. ; — Текст : непосредственный.

12. Фоменко, Т. Г. Исследование углей на обогатимость / Т. Г. Фоменко, В. С. Бутовецкий, Е. М. Погарцева. – М.:"Недра", 1978. – С. 52-59. – Текст : непосредственный.

13. Гост 18384-73. угли каменные. петрографический метод определения степени обогатимости = the coals are made of stone. petrographic method for determining the degree of enrichment : национальный стандарт Российской Федерации : издание официальное: утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 30 января 1973 г. № 197-ст : введен впервые : дата введения 1974-01-01 / подготовлен Министерством угольной промышленности СССР — Москва : ИПК Издательство стандартов, 1974. — III, 26 с. ; — Текст : непосредственный.

14. Козлов, В. А. Показатель обогатимости, как инструмент исследования фракционного состава угля // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2010. – № 5. – С. 13-18.

15. Фрейдина, Е. В. Метод и оценка эффективности дифференциации запасов ископаемых углей по свойствам обогатимости / Е. В. Фрейдина, А. А. Ботвинник, А. Н. Дворникова. - (Технология добычи полезных ископаемых). - Текст : непосредственный // Физико-технические проблемы разработки полезных ископаемых. - 2016. - № 4. - С. 94-108 : ил. - Библиогр.: с. 108 (11 назв.). - ISSN 0015-3273.

16. Козлов, В. А. Выбор наиболее рациональных методов оценки обогатимости углей для практического применения при проектировании обогатительных фабрик / В. А. Козлов, Е.В. Козлов // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2012. – № 5. – С. 274-278.

17. Антипенко, Л. А. Методы оценки обогатимости углей / Л. А. Антипенко // Уголь. – 2018. – № 4(1105). – С. 69-74. – Текст : непосредственный.

18. Прянишников, В. К. Обогатимость каменных углей на основе углепетрографических методов исследования / В. К. Прянишников. – М. : Недра, 1969. – 160 с. – Текст : непосредственный

19. Козлов, В. А. Оптимизация работы углеобогатительной фабрики с целью получения максимального выхода концентрата / В. А. Козлов, В. И. Новак. // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2019. – № 5. – с. 94-95.

20. Козлов, В. А. ВЛИЯНИЕ СПОСОБОВ ОБОГАЩЕНИЯ УГЛЯ НА ВЫХОД КОНЦЕНТРАТА В ТЕОРЕТИЧЕСКОМ БАЛАНСЕ ПРОДУКТОВ НА ПРИМЕРЕ ДЕНИСОВСКОГО МЕСТОРОЖДЕНИЯ ЮЖНО-ЯКУТСКОГО КАМЕННОУГОЛЬНОГО БАССЕЙНА / В. А. Козлов, Горный информационно-аналитический бюллетень (научно-технический журнал). – 2014. – № 1. – с. 75-80.

21. Пилов, П. И. Оперативный технологический менеджмент в углеобогащении на основе теоремы Рейнхардта / П. И. Пилов, И. И. Чумаченко // Горный информационно-аналитический бюллетень. – 2009, №10. – с. 384-390.

22. Коткин, А. М. Оценка обогатимости угля и эффективности процессов обогащения / А. М. Коткин, М. Н. Ямпольский, К. Д. Геращеико. – М. : Недра, 1982. – 200 с. – Текст : непосредственный.

23. Антипенко, Л. А. Технологические инструкции обогатительных фабрик Кузнецкого бассейна / Л. А. Антипенко, А. Ю. Ермаков; ОАО «СибНИИуглеобогащения». – Новосибирск : Академическое издательство «Гео», 2012. – 319 с. – ISBN 978-5-904682-64-4. – Текст : непосредственный.

24. Авдохин, В. М. Обогащение углей: Учебник для вузов / В. М. Авдохин – М.: Издательство «Горная книга», 2012. – 424 с.: – ISBN 978-5-98672-308-2 – Текст : непосредственный.24/

1. Evans, M. How coal preparation plant operational practices can conflict with optimum plant performance and have a negative impact on a coal mine’s operating costs and profits. / M. Evans, A. Riley. // c. 1-10.

2. Козлов, В. А. Методика расчета проектных потерь товарного угля с отходами обогащения / В. А. Козлов // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2012. – № 1. – С. 274-278.

3. ISO 10752:1994. Technical Committee ISO/TC 27, Solid mineral fuels, Subcommittee SC 1. 2015.

4. ISO 923:2000. Technical Committee ISO/TC 27, Solid mineral fuels, Subcommittee SC 1. 2000.

5. ISO 4077:2018. Technical Committee or Project Committee ISO/TC 27, Coal and coke, Subcommittee SC 1. 2018.

6. ISO 20904:2006. Technical Committee ISO/TC 27, Solid mineral fuels, Subcommittee SC. 2006.

7. Базанова, Н. М. Опробование и контроль процессов обогащения: учеб. пособие для техникумов / Н. М. Базанова, А. В. Курочкина – М.: Недра, 1983, – 103 с. – Текст : непосредственный.

8. Фоменко Т. Г., Бутовецкий В. С., Погарцева Е. М., Мельникова Л. С. Методические рекомендации по опробованию и исследованию шламов. Министерство угольной промышленности УССР. 1971.

9. ИНСТРУКЦИЯ ПО ОПРЕДЕЛЕНИЮ И НОРМИРОВАНИЮ ПОТЕРЬ УГЛЯ (СЛАНЦА) ПРИ ПЕРЕРАБОТКЕ разработана с учетом требований Закона Российской Федерации "О недрах" в редакции Федерального закона от 03.03.95 N 27-ФЗ "О внесении изменений и дополнений в Закон Российской Федерации "О недрах", Федерального закона "О промышленной безопасности опасных производственных объектов" от 21.07.97 N 116-ФЗ, Положения о Федеральном горном и промышленном надзоре России, утвержденного постановлением Правительства Российской Федерации от 03.12.01 N 841, и Типовых методических указаний по определению, учету, экономической оценке и нормированию потерь твердых полезных ископаемых и содержащихся в них компонентов при переработке минерального сырья, утвержденных Госгортехнадзором СССР 23.06.87 г.

10. Полулях, О. Д. Практикум з розрахунків якісно-кількісних і водно-шламових схем вуглезбагачувальних фабрик: Навч. посібник. / О. Д. Полулях, П. I. Пілов, О. I. Сгурнов – Д.: Національний гірничий університет, 2007. – 504 с. – ISBN 966-350-051-4 – Текст : непосредственный.

11. ГОСТ 33656-2015. Угли каменные. Стандартный метод испытания пенной флотацией = The coals are made of stone. Standard Foam flotation test Method : национальный стандарт Российской Федерации : издание официальное: утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 29 февраля 2016 г. № 98-ст : введен впервые : дата введения 2017-04-01 / подготовлен Техническим комитетом по стандартизации ТК 179 «Твердое минеральное топливо» на основе собственного аутентичного перевода на русский язык стандарта. — Москва : Стандартинформ, 2016. — III, 22 с. ; — Текст : непосредственный.

12. Фоменко, Т. Г. Исследование углей на обогатимость / Т. Г. Фоменко, В. С. Бутовецкий, Е. М. Погарцева. – М.:"Недра", 1978. – С. 52-59. – Текст : непосредственный.

13. Гост 18384-73. угли каменные. петрографический метод определения степени обогатимости = the coals are made of stone. petrographic method for determining the degree of enrichment : национальный стандарт Российской Федерации : издание официальное: утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 30 января 1973 г. № 197-ст : введен впервые : дата введения 1974-01-01 / подготовлен Министерством угольной промышленности СССР — Москва : ИПК Издательство стандартов, 1974. — III, 26 с. ; — Текст : непосредственный.

14. Козлов, В. А. Показатель обогатимости, как инструмент исследования фракционного состава угля // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2010. – № 5. – С. 13-18.

15. Фрейдина, Е. В. Метод и оценка эффективности дифференциации запасов ископаемых углей по свойствам обогатимости / Е. В. Фрейдина, А. А. Ботвинник, А. Н. Дворникова. - (Технология добычи полезных ископаемых). - Текст : непосредственный // Физико-технические проблемы разработки полезных ископаемых. - 2016. - № 4. - С. 94-108 : ил. - Библиогр.: с. 108 (11 назв.). - ISSN 0015-3273.

16. Козлов, В. А. Выбор наиболее рациональных методов оценки обогатимости углей для практического применения при проектировании обогатительных фабрик / В. А. Козлов, Е.В. Козлов // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2012. – № 5. – С. 274-278.

17. Антипенко, Л. А. Методы оценки обогатимости углей / Л. А. Антипенко // Уголь. – 2018. – № 4(1105). – С. 69-74. – Текст : непосредственный.

18. Прянишников, В. К. Обогатимость каменных углей на основе углепетрографических методов исследования / В. К. Прянишников. – М. : Недра, 1969. – 160 с. – Текст : непосредственный

19. Козлов, В. А. Оптимизация работы углеобогатительной фабрики с целью получения максимального выхода концентрата / В. А. Козлов, В. И. Новак. // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2019. – № 5. – с. 94-95.

20. Козлов, В. А. ВЛИЯНИЕ СПОСОБОВ ОБОГАЩЕНИЯ УГЛЯ НА ВЫХОД КОНЦЕНТРАТА В ТЕОРЕТИЧЕСКОМ БАЛАНСЕ ПРОДУКТОВ НА ПРИМЕРЕ ДЕНИСОВСКОГО МЕСТОРОЖДЕНИЯ ЮЖНО-ЯКУТСКОГО КАМЕННОУГОЛЬНОГО БАССЕЙНА / В. А. Козлов, Горный информационно-аналитический бюллетень (научно-технический журнал). – 2014. – № 1. – с. 75-80.

21. Пилов, П. И. Оперативный технологический менеджмент в углеобогащении на основе теоремы Рейнхардта / П. И. Пилов, И. И. Чумаченко // Горный информационно-аналитический бюллетень. – 2009, №10. – с. 384-390.

22. Коткин, А. М. Оценка обогатимости угля и эффективности процессов обогащения / А. М. Коткин, М. Н. Ямпольский, К. Д. Геращеико. – М. : Недра, 1982. – 200 с. – Текст : непосредственный.

23. Антипенко, Л. А. Технологические инструкции обогатительных фабрик Кузнецкого бассейна / Л. А. Антипенко, А. Ю. Ермаков; ОАО «СибНИИуглеобогащения». – Новосибирск : Академическое издательство «Гео», 2012. – 319 с. – ISBN 978-5-904682-64-4. – Текст : непосредственный.

24. Авдохин, В. М. Обогащение углей: Учебник для вузов / В. М. Авдохин – М.: Издательство «Горная книга», 2012. – 424 с.: – ISBN 978-5-98672-308-2 – Текст : непосредственный.24/